Лазердик бетти тазалоо - бул материалдын бетин контактсыз түрдө жылытуу үчүн жогорку кубаттуулуктагы лазер нурун колдонгон жана анын беттик модификациясын материалдын бетинин өзүн өткөргүч муздатуу аркылуу ишке ашырган технология.Материалдык беттин механикалык жана физикалык касиеттерин, ошондой эле тетиктердин эскирүүгө, коррозияга жана чарчоого туруктуулугун жакшыртуу үчүн пайдалуу.Акыркы жылдары, лазердик тазалоо, лазер менен өчүрүү, лазер менен эритмелөө, лазердик соккуну күчөтүү жана лазердик күйдүрүү, ошондой эле лазердик каптоо, лазердик 3D басып чыгаруу, лазердик электропластика жана башка лазердик кошумчаларды өндүрүү технологиялары кеңири колдонуу перспективаларын ачты. .

1. Лазердик тазалоо

Лазердик тазалоо - бул тез өнүгүп келе жаткан жаңы бет тазалоо технологиясы, ал жогорку энергиялуу импульстук лазер нурун иштетип, бетиндеги кир, бөлүкчөлөр же каптоо дароо бууланып же кеңейип, тазалоо процессине жетишүү үчүн даярдалган бөлүктүн бетин нурлантат. жана тазалоо.Лазердик тазалоо, негизинен, дат жоюу, май алып салуу, боёк алып салуу, жабууну алып салуу жана башка процесстерге бөлүнөт;Ал, негизинен, металл тазалоо, маданий эстеликтерди тазалоо, архитектура тазалоо, ж.б. үчүн колдонулат. Анын комплекстүү функцияларынын негизинде, так жана ийкемдүү кайра иштетүү, жогорку натыйжалуулук жана энергияны үнөмдөө, жашыл айлана-чөйрөнү коргоо, субстрат эч кандай зыян, акыл, жакшы тазалоо сапаты, коопсуздук, кеңири колдонуу жана башка мүнөздөмөлөрү жана артыкчылыктары, ал ар кандай өнөр жай тармактарында барган сайын популярдуу болуп калды.

Мындай механикалык сүрүлмөлүү тазалоо, химиялык коррозия тазалоо, суюк катуу күчтүү таасир тазалоо, жогорку жыштыктагы УЗИ тазалоо сыяктуу салттуу тазалоо ыкмалары менен салыштырганда, лазердик тазалоо айкын артыкчылыктарга ээ.

2. Лазердик өчүрүү

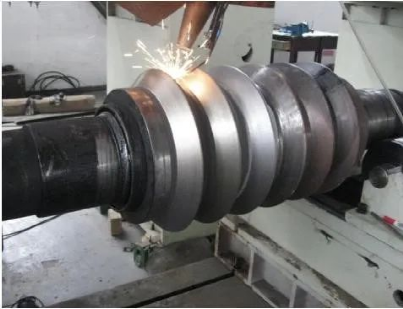

Лазердик өчүрүү металлдын бетин тез ысык жана муздак кылуу үчүн жылуулук булагы катары жогорку энергиялуу лазерди колдонот.Өндүрүү процесси жогорку катуулукту жана өтө майда мартенсит структурасын алуу, металл бетинин катуулугун жана эскирүү туруктуулугун жакшыртуу жана чарчоо каршылыгын жакшыртуу үчүн бетинде кысуу стрессин түзүү үчүн дароо аяктайт.Бул процесстин негизги артыкчылыктарына жылуулук таасир эткен кичинекей аймак, кичинекей деформация, автоматташтыруунун жогорку даражасы, тандап өчүрүүнүн жакшы ийкемдүүлүгү, тазаланган дандардын жогорку катуулугу жана айлана-чөйрөнү акылдуу коргоо кирет.Мисалы, лазер спот каалаган туурасы абалын өчүрүү үчүн жөнгө салынышы мүмкүн;Экинчиден, лазер башы жана көп октуу робот байланышы татаал бөлүктөрдүн белгиленген аймагын өчүрө алат.Дагы бир мисал, лазердик өчүрүү өтө ысык жана тез, ал эми өчүрүү стресси жана деформациясы аз.Даярдаманы лазердик өчүрүүгө чейин жана андан кийин деформациялоо дээрлик этибарга алынбайт, ошондуктан ал жогорку тактык талаптары бар тетиктердин үстүн тазалоо үчүн өзгөчө ылайыктуу.

Азыркы учурда, лазердик өчүрүү автомобиль өнөр жайында, калыптар өнөр жайында, аппараттык аспаптарда жана машина куруу тармагында, айрыкча тиштүү дөңгөлөктөр, шахталардын беттери, багыттоочулар, жаактар жана жабдыктар сыяктуу аялуу бөлүктөрүнүн кызмат мөөнөтүн жакшыртууда, бетти бекемдөөдө ийгиликтүү колдонулууда. калыптар.Лазердик өчүрүүнүн мүнөздөмөлөрү төмөнкүлөр:

(1) Лазердик өчүрүү - бул тез жылытуу жана өзүн-өзү козгогон муздатуу процесси, ал мештин жылуулукту сактоону жана муздаткычты өчүрүүнү талап кылбайт.Бул булгануусу жок, жашыл жана экологиялык таза жылуулук менен дарылоо процесси болуп саналат жана чоң калыптардын бетинде бирдей өчүрүүнү оңой ишке ашыра алат;

(2) Лазердик жылытуу ылдамдыгы тез болгондуктан, жылуулук таасир эткен аймак кичинекей жана жер үстүндөгү сканерлөө жылытуу өчүрүү, башкача айтканда, дароо жергиликтүү жылытуу өчүрүү, иштетилген өлүктүн деформациясы өтө аз;

(3) Лазердик нурдун кичинекей айырмачылык бурчуна байланыштуу, ал жакшы багытка ээ жана жарык жетектөө системасы аркылуу көктүн бетин так өчүрө алат;

(4) Лазердик бетти өчүрүүнүн катууланган катмарынын тереңдиги жалпысынан 0,3-1,5 мм.

3. Лазердик күйгүзүү

Лазердик күйгүзүү - бул материалдын бетин ысытуу, материалды узак убакыт бою жогорку температурага дуушар кылуу, андан кийин акырындык менен муздатуу үчүн лазерди колдонгон жылуулук менен дарылоо процесси.Бул процесстин негизги максаты - стрессти бошотуу, материалдын ийкемдүүлүгүн жана катуулугун жогорулатуу жана атайын микроструктураны өндүрүү.Ал матрицанын структурасын тууралоо, катуулугун азайтуу, дандарды тазалоо жана ички стрессти жок кылуу жөндөмдүүлүгү менен мүнөздөлөт.Акыркы жылдары, лазердик энелдик технология жарым өткөргүчтөрдү кайра иштетүү тармагында жаңы процесс болуп калды, бул интегралдык микросхемалардын интеграциясын бир топ жакшыртат.

4. Лазердик соккуну күчөтүү

Лазердик соккуну бекемдөө технологиясы – бул металл материалдардын чарчоо, эскирүү жана коррозияга туруктуулугун жакшыртуу үчүн күчтүү лазер нурунан пайда болгон плазмалык сокку толкунун колдонгон жаңы жана жогорку технология.Анын көптөгөн көрүнүктүү артыкчылыктары бар, мисалы, жылуулук таасир этпеген аймак, жогорку энергия эффективдүүлүгү, ультра жогорку чыңалуу ылдамдыгы, күчтүү контролдук жана укмуштуудай бекемдөөчү эффект.Ошол эле учурда, лазердик шок бекемдөө тереңирээк калдык кысуу стресс, жакшы микроструктура жана жер бетинин бүтүндүгүн, жакшы жылуулук туруктуулугун жана узак өмүр өзгөчөлүктөрүнө ээ.Акыркы жылдары, бул технология тез өнүгүүгө жетишти, жана аэрокосмостук, улуттук коргонуу жана аскердик өнөр жай жана башка тармактарда зор ролго ээ.Мындан тышкары, каптоо, негизинен, лазер күйгүзүү жана лазер энергиясын сиңирүү жогорулатуу даярдоо үчүн колдонулат.Азыркы учурда, көбүнчө колдонулган каптоо материалдары кара боёк жана алюминий фольга болуп саналат.

Лазердик пилинг (LP), ошондой эле лазердик шок пилинги (LSP) катары белгилүү, жер үстүндөгү инженерия тармагында колдонулуучу процесс, башкача айтканда, эскирүүгө туруктуулукту жакшыртуу үчүн материалдарда калдык стресстерди түзүү үчүн импульстуу жогорку кубаттуу лазер нурларын колдонуу. материалдык беттердин (мисалы, эскирүү жана чарчоо каршылыгы сыяктуу) же материалдардын беттик катуулугун жогорулатуу үчүн материалдардын жука бөлүмдөрүнүн бекемдигин жакшыртуу үчүн.

Көпчүлүк материалдарды иштетүү колдонмолорунан айырмаланып, LSP каалаган эффектке жетүү үчүн жылуулук менен дарылоо үчүн лазердин күчүн колдонбойт, бирок механикалык иштетүү үчүн нурдун таасирин колдонот.Жогорку кубаттуулуктагы лазер нуру жогорку кубаттуулуктагы кыска импульс менен максаттуу даярдалган тетиктин бетине таасир кылуу үчүн колдонулат.

Жарык шооласы металл даярдалган бөлүккө таасир этет, даяр затты дароо жука плазма абалына буулатат жана даярдалган материалга сокку толкунунун басымын көрсөтөт.Кээде металлдын бууланышын алмаштыруу үчүн даярдалган материалга тунуктук эмес каптоочу материалдын жука катмары кошулат.Басуу үчүн плазманы (көбүнчө сууну) алуу үчүн башка тунук каптоочу материалдар же инерциялык интерференция катмарлары колдонулат.

Плазма сокку толкунунун эффектин жаратат, таасир этүүчү чекитте даярдалган тетиктин беттик микроструктурасын өзгөртөт, андан кийин металлдын кеңейүү жана кысуу чынжыр реакциясын жаратат.Бул реакциядан келип чыккан терең кысуу стресс компоненттин иштөө мөөнөтүн узартышы мүмкүн.

5. Лазердик легирлөө

Лазердик эритме - бул авиациялык материалдардын ар кандай тейлөө шарттарына жана жогорку энергия тыгыздыгы лазер нурунун жылытуу жана конденсация ылдамдыгынын өзгөчөлүктөрүнө ылайык структуралык бөлүктөрдүн бетине аморфтук нанокристаллдуу арматураланган кермет композиттик каптоолорду даярдоо үчүн колдонулушу мүмкүн болгон жаңы беттик модификациялоо технологиясы. авиациялык материалдардын жер үстүндөгү модификациясынын максатына жетишүү үчүн.Лазердик легирлөө технологиясы менен салыштырганда, лазердик каптоо технологиясы субстраттын эриген бассейнге кичине суюлтуу катышынын, кичинекей жылуулук таасир эткен зонанын, бөлүктүн кичинекей термикалык деформациясынын жана лазердик каптоо менен дарылоодон кийин даярдалган бөлүктүн кичинекей сыныктарынын мүнөздөмөлөрүнө ээ.Лазердик каптоо материалдардын үстүнкү касиеттерин олуттуу түрдө жакшыртат жана эскирген материалдарды оңдой алат.Бул жогорку натыйжалуулугун, тез ылдамдыгын, жашыл айлана-чөйрөнү коргоо жана булганышы-эркин, ошондой эле дарылоо кийин workpiece жакшы аткаруу өзгөчөлүктөрүнө ээ.

Лазердик каптоо технологиясы, ошондой эле жер үстүндөгү инженериянын өнүгүү багытын жана деңгээлин билдирген жаңы беттик модификация технологияларынын бири.Лазердик каптоо технологиясы каптоо менен субстраттын булгануусуз жана металлургиялык айкалышынын артыкчылыктарынан улам титан эритмелеринин беттик модификациясында изилдөө очогу болуп калды.Лазердик каптоо керамикалык каптоо же керамикалык бөлүкчөлөр менен бекемделген композиттик каптоо титан эритмесинин беттик эскирүүгө туруктуулугун жогорулатуунун натыйжалуу жолу болуп саналат.иш жүзүндө иш шарттарына ылайык, тиешелүү материалдык системасын тандап, жана лазер каптоо технологиясы мыкты жараян талаптарына жетише алат.Лазердик каптоо технологиясы ар кандай иштебей калган тетиктерди оңдой алат, мисалы, аэромобилдин бычактары.

Лазердик беттик эритмелөө менен лазердик беттик жабуунун ортосундагы айырма, лазердик беттик эритмелөө толук кошулган эритме элементтерин жана субстраттын беттик катмарын суюк абалда аралаштырып, эритүүчү катмарды түзүү болуп саналат;Лазердик беттик каптоо - бул бардык алдын ала жабууну эритүү жана субстраттын үстүн микро эритүү, ошондуктан каптоочу катмар менен субстрат материалы металлургиялык айкалыштыруу жана каптоочу катмардын курамын негизинен өзгөрүүсүз сактоо үчүн.Лазердик эритмелөө жана лазердик каптоо технологиясы, негизинен, титан эритмелеринин үстүнкү тозууга туруктуулугун, коррозияга туруктуулугун жана классификациялык каршылыгын жакшыртуу үчүн колдонулат.

Азыркы учурда лазердик каптоо технологиясы металл беттерин оңдоодо жана модификациялоодо кеңири колдонулууда.Бирок, салттуу лазер каптоо ийкемдүү иштетүү, атайын формадагы оңдоо, колдонуучу аныктаган кошумча ж.б. артыкчылыктарга жана мүнөздөмөлөргө ээ болсо да, анын ишинин натыйжалуулугу төмөн жана ал дагы эле ири масштабдуу тез өндүрүү жана кайра иштетүү талаптарына жооп бере албайт. кээ бир өндүрүш талаалары.Массалык өндүрүштүн муктаждыктарын канааттандыруу жана каптоо эффективдүүлүгүн жогорулатуу үчүн жогорку ылдамдыктагы лазердик каптоо технологиясы пайда болду.

Жогорку ылдамдыктагы лазер каптоо технологиясы компакттуу жана кемчиликсиз каптоо катмарын ишке ашыра алат.Каптоочу катмардын беттик сапаты компакттуу, субстрат менен металлургиялык байланыш, ачык кемчиликтер жок, бети жылмакай.Ал бир гана айлануучу органда эмес, ошондой эле тегиздикте жана татаал бетинде иштетилиши мүмкүн.Үзгүлтүксүз техникалык оптималдаштыруу аркылуу бул технология көмүрдө, металлургияда, деңиз платформаларында, кагаз жасоодо, жарандык техникада, автоунааларда, кемелерде, мунайзат, аэрокосмостук өнөр жайларда кеңири колдонулушу мүмкүн жана салттуу электропластика технологиясын алмаштыра турган жашыл кайра иштетүү процессине айланат.

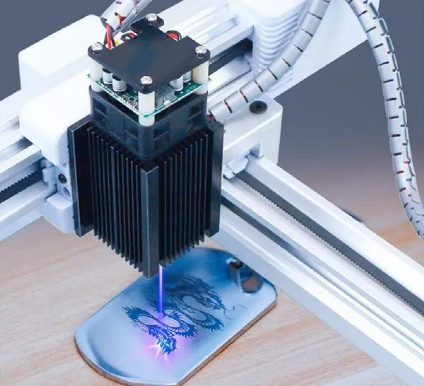

7. Лазердик оюу

Лазердик гравюра - бул CNC технологиясын колдонуп, жогорку энергиялуу лазер нурун материалдын бетине долбоорлоо үчүн лазердик иштетүү процесси жана лазердин жылуулук эффектин колдонуп, материалдын бетинде так үлгүлөрдү чыгаруу.Лазердик гравюранын нурлануусу астында кайра иштетүүчү материалдарды эритүү жана газдаштыруу физикалык денатурациясы лазердик гравировкага иштетүү максаттарына жетишүүгө мүмкүндүк берет.Лазердик гравюра – бул объектке сөздөрдү жазуу үчүн лазерди колдонуу.Бул технология менен оюлган сөздөрдүн эч кандай никтери жок, буюмдун бети жылмакай жана жалпак, кол жазмасы эскирбейт.Анын өзгөчөлүктөрү жана артыкчылыктары төмөнкүлөрдү камтыйт: коопсуз жана ишенимдүү;Так жана кылдат, тактык 0,02 мм жетиши мүмкүн;кайра иштетүү учурунда айлана-чөйрөнү коргоо жана материалдарды сактоо;Жогорку ылдамдыктагы, жогорку ылдамдыктагы оюу чыгаруу чиймелери боюнча;Төмөн наркы, кайра иштетүү саны менен чектелбейт, ж.б.

8. Лазердик 3D басып чыгаруу

Процесс лазердик каптоо технологиясын кабыл алат, ал лазерди жөнөкөй затты же эритмеден жасалган порошокту түздөн-түз эритүү үчүн сопло аркылуу ташылган порошок агымын нурлантуу үчүн колдонот.Лазердик нур кеткенден кийин, эритме суюктук эритмесин тез прототиптештирүүнү ишке ашыруу үчүн тез катуулайт.Учурда ал өнөр жай моделдөө, машина жасоо, аэрокосмостук, аскердик, архитектура, кино жана телекөрсөтүү, тиричилик техникасы, жеңил өнөр жай, медицина, археология, маданият жана искусство, скульптура, зергерчилик жана башка тармактарда кеңири колдонулуп келет.

9. Лазердик беттик тазалоонун жана кайра иштетүүнүн типтүү өнөр жайлык колдонмолору

Азыркы учурда, лазердик беттик тазалоо жана кошумча өндүрүш технологиялары, жараяндар жана жабдуулар металлургияда, тоо-кен машиналарында, калыптарда, мунай энергетикасында, аппараттык куралдарда, темир жол транзитинде, аэрокосмостук, машина курууда жана башка тармактарда кеңири колдонулат.

10. Лазердик электропландоо технологиясын колдонуу

Лазердик электропластика микроэлектрондук приборлорду жана ири интегралдык микросхемаларды өндүрүү жана оңдоо үчүн чоң мааниге ээ болгон жаңы жогорку энергиялуу нурлуу электропластиналык технология болуп саналат.Азыркы учурда, лазердик электроплантациялоо, лазердик абляция, плазма лазердик тундурма жана лазердик агым принциби дагы эле изилденүүдө, бирок алардын технологиялары колдонулууда.Үзгүлтүксүз лазер же импульстук лазер электрокапкан ваннасындагы катоддун бетин нурландырганда, металлдын чөкүү ылдамдыгын гана жакшыртпастан, ошондой эле лазер нурунун траекториясын башкаруу үчүн компьютерди колдонсо болот. күтүлгөн татаал геометрия.

Лазердик электропластинаны практикада колдонуу негизинен төмөнкү эки мүнөздөмөлөргө негизделген:

(1) Лазердик нурлануу чөйрөсүндөгү ылдамдык денедеги электропластика ылдамдыгынан алда канча жогору (болжол менен 103 эсе);

(2) Лазердин башкаруу жөндөмдүүлүгү күчтүү, ал материалдын керектүү бөлүгүн металлдын керектүү көлөмүн туташтырат.Кадимки электропландоо бүт электроддун субстратында ишке ашат, ал эми электропландоо ылдамдыгы жай, ошондуктан татаал жана майда үлгүлөрдү түзүү кыйын.Лазердик электропластика лазер нурун микрометрдин өлчөмүнө тууралай алат жана микрометрдин өлчөмү боюнча корголбогон трассаны жүргүзө алат.Микроэлектрондук туташтыргычтын компоненттерине микросхемалардын дизайны, микросхеманы оңдоо жана жергиликтүү жайгаштыруу үчүн жогорку ылдамдыктагы карта түзүүнүн бул түрү барган сайын практикалык болуп баратат.

Жөнөкөй электропластикага салыштырмалуу, анын артыкчылыктары:

(1) 1 μ М/с чейин лазердик алтын жалатуу, 10 μ М/с чейин лазердик жез каптоо, 12 μ М/с чейин лазердик реактивдүү алтын жалатуу, 50 ге чейин лазердик реактивдүү жез каптоо сыяктуу тез жайгаштыруу ылдамдыгы μ м/с;

(2) Металлдын катмарлануусу лазердик нурлануу зонасында гана пайда болот, ал эми локалдык чөктүрүүнү коргоо чараларысыз эле алууга болот, бул өндүрүш процессин жөнөкөйлөтүү;

(3) каптоо адгезиясы абдан жакшырды;

(4) Автоматтык башкарууну ишке ашыруу оңой;

(5) Баалуу металлдарды сактоо;

(6) Жабдууларды инвестициялоо жана иштетүү убактысын үнөмдөө.

Үзгүлтүксүз лазер же импульстук лазер электрокапкан ваннасында катоддун бетин нурландырганда, металлдын чөкүү ылдамдыгын гана жакшыртпастан, ошондой эле компьютер лазер нурунун кыймыл жолун көзөмөлдөй алат жана күтүлгөн комплекс менен корголбогон жабынды алат. геометрия.Лазердик реактивдүү электропластинанын учурдагы жаңы технологиясы лазер менен өркүндөтүлгөн электропластика технологиясын электрокапкан эритмесин чачуу менен айкалыштырат, ошондуктан лазер жана жалатуу эритмеси бир эле учурда катоддун бетине атышат жана массаны өткөрүү ылдамдыгы массаны өткөрүү ылдамдыгынан алда канча тезирээк лазердик нурлануу менен шартталган микро аралаштыруу, ошентип, абдан жогорку тундурма ылдамдыгына жетишет.

Келечектеги өнүгүү жана инновация

Келечекте, лазердик беттик тазалоо жана кошумча өндүрүштүк жабдууларды өнүктүрүү багыты төмөнкүчө чагылдырууга болот:

·Жогорку эффективдүүлүк – заманбап өнөр жайдын тез өндүрүш ритмине жооп берген кайра иштетүүнүн жогорку эффективдүүлүгү;

·Жогорку өндүрүмдүүлүк – жабдуулар диверсификацияланган функцияларга, туруктуу аткарууга ээ жана ар кандай эмгек шарттарына ылайыктуу;

·Жогорку интеллект – интеллекттин деңгээли дайыма жакшырып, колдун кийлигишүүсү аз;

·Төмөн чыгым – жабдуулардын баасы көзөмөлдөнүп турат, ал эми чыгымдалуучу материалдардын баасы төмөндөйт;

· Ыңгайлаштыруу – жабдууларды жекелештирүү, сатуудан кийинки так тейлөө,

·Жана комбинациялоо – лазердик технологияны салттуу иштетүү технологиясы менен айкалыштыруу.

Посттун убактысы: 2022-жылдын 17-сентябрына чейин